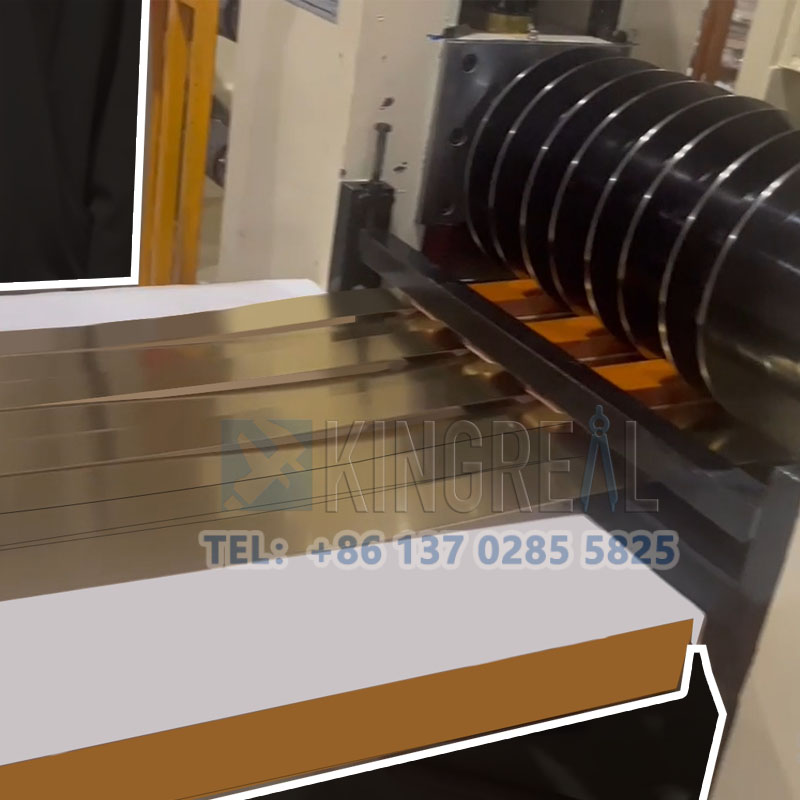

நவீன தொழில்துறை உற்பத்தியில்,லைட் கேஜ் சுருள் சறுக்குஉலோக செயலாக்கத் துறையில் பரவலாகப் பயன்படுத்தப்படும் ஒரு இன்றியமையாத உபகரணங்கள். வாடிக்கையாளர்களின் உற்பத்தித் தேவைகளைப் பூர்த்தி செய்யும் குறுகிய கீற்றுகளாக உலோகத் தாள்களைப் பிரிப்பதே இதன் முக்கிய செயல்பாடு. இந்த குறுகிய கீற்றுகள் மேலும் செயலாக்கத்திற்கு பயன்படுத்தப்படலாம் அல்லது முடிக்கப்பட்ட தயாரிப்புகளை தயாரிக்க நேரடியாகப் பயன்படுத்தப்படலாம்.

லைட் கேஜ் சுருள் ஸ்லிட்டிங் மெஷினின் செயல்பாட்டில், பிளேட், அதன் முக்கிய அங்கமாக, ஒரு முக்கிய பாத்திரத்தை வகிக்கிறது. பிளேட்டின் தரம் நேரடியாக வெட்டுதலின் முடிக்கப்பட்ட உற்பத்தியின் விளைவு, வேகம் மற்றும் தரத்தை நேரடியாக தீர்மானிக்கிறது. எனவே, பிளேட்டின் சாத்தியமான தோல்விகளைப் புரிந்துகொள்வது மற்றும் அதன் தீர்வுகள் உற்பத்தி செயல்திறனை மேம்படுத்துவதற்கும் செலவுகளைக் குறைப்பதற்கும் மிகவும் முக்கியத்துவம் வாய்ந்தவை.

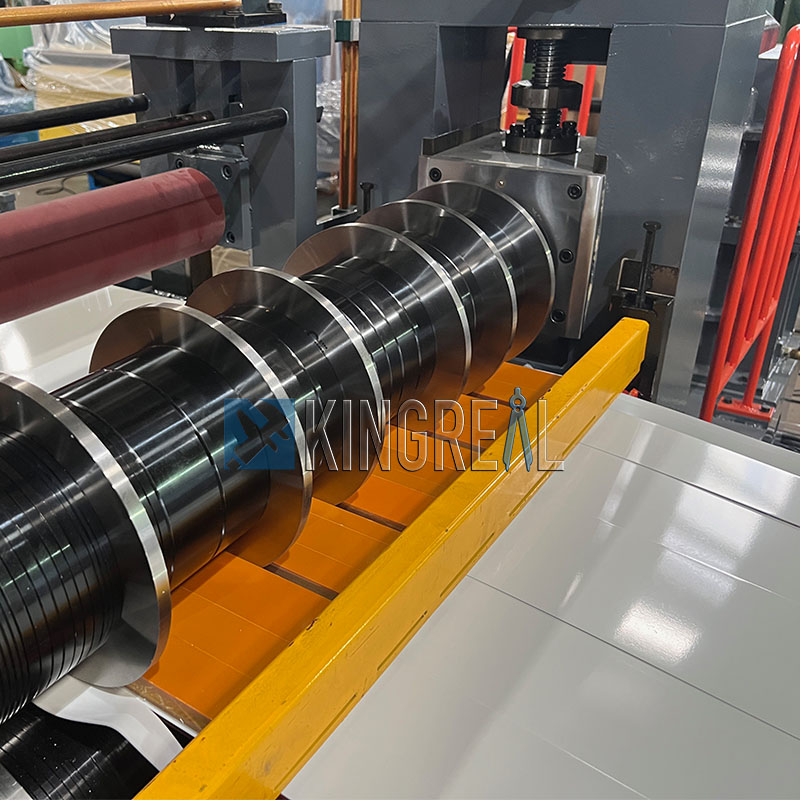

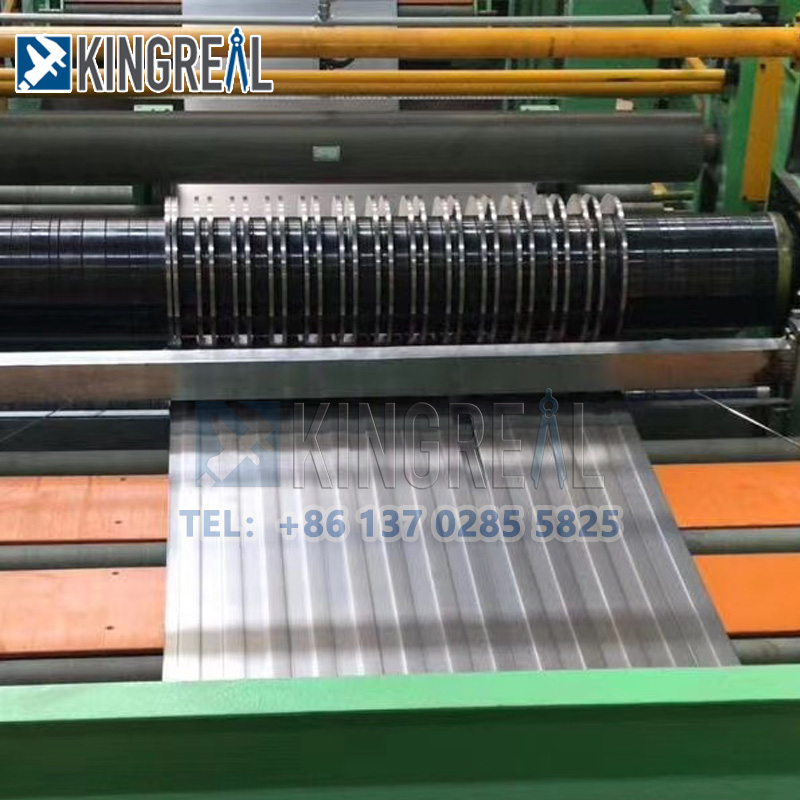

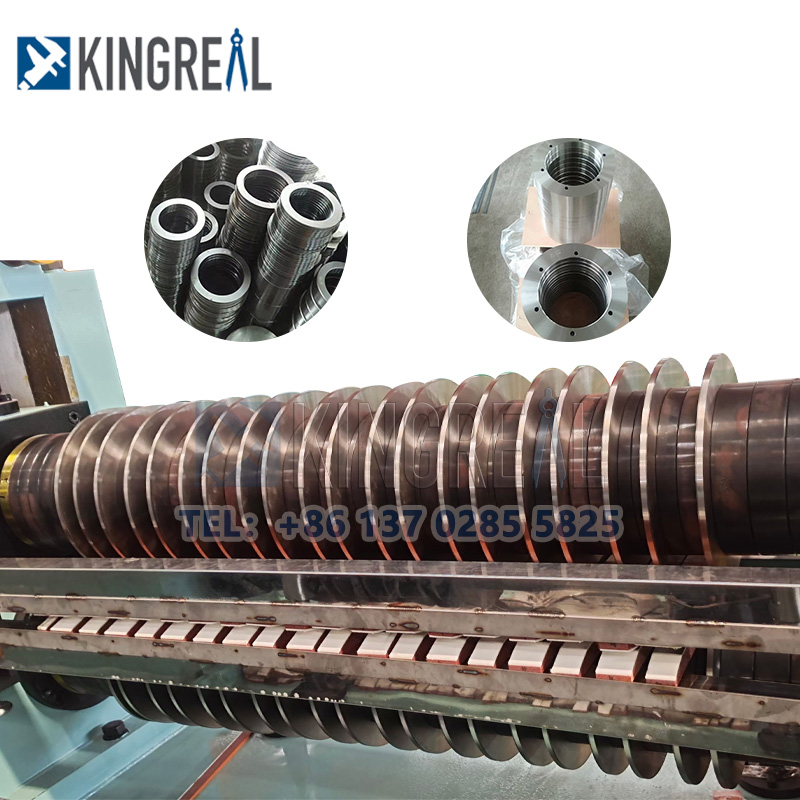

வேலை செய்யும் கொள்கைலைட் கேஜ் சுருள் வெட்டும் வரிஒப்பீட்டளவில் எளிமையானது, ஆனால் அதன் கட்டமைப்பு மற்றும் தொழில்நுட்ப தேவைகள் மிகவும் சிக்கலானவை. லைட் கேஜ் சுருள் ஸ்லிட்டிங் மெஷின் பெரிய வடிவ உலோகத் தாள்களை பிளேடில் உணவளிக்கிறது மற்றும் பிளேட்டின் கூர்மையான வெட்டலைப் பயன்படுத்தி தேவையான அகலத்தின் பொருளின் கீற்றுகளாக பிரிக்க பயன்படுத்துகிறது. இந்த செயல்முறைக்கு பிளேட்டின் அதிக கடினத்தன்மை மற்றும் உடைகள் எதிர்ப்பை மட்டுமல்லாமல், நிறுவல் நிலை மற்றும் பிளேட்டின் வெட்டு கோணம் போன்ற அளவுருக்களின் துல்லியமான கட்டுப்பாடு தேவைப்படுகிறது. எனவே, லைட் கேஜ் சுருள் ஸ்லிட்டரில் பிளேட்டின் முக்கியத்துவம் சுயமாகத் தெரிகிறது.

பிளேட்டின் தரம் மற்றும் செயல்திறன் கருவியின் சேவை வாழ்க்கை, வெட்டுதலின் துல்லியம் மற்றும் உற்பத்தி திறன் ஆகியவற்றை நேரடியாக பாதிக்கிறது. பிளேட்டின் கடுமையான உடைகள் அல்லது தோல்வி என்பது பிளவுகளின் தரத்தில் சரிவுக்கு வழிவகுக்கும் மட்டுமல்லாமல், முழு இயந்திரத்தின் தோல்வியையும் ஏற்படுத்தக்கூடும், இதனால் உற்பத்தி செலவுகள் அதிகரிக்கும். ஆகையால், பொதுவான பிளேடு தோல்விகளைப் பற்றி சரியான நேரத்தில் புரிந்துகொள்வது, தோல்விகளின் காரணங்களை பகுப்பாய்வு செய்தல் மற்றும் பயனுள்ள தீர்வுகளை எடுப்பது ஆகியவை ஒவ்வொரு லைட் கேஜ் சுருள் வெட்டும் வரி ஆபரேட்டர் மற்றும் பராமரிப்பு பணியாளர்களைக் கொண்டிருக்க வேண்டும்.

|

|

|

பயன்பாட்டின் போதுலைட் கேஜ் சுருள் துண்டு அறை, பிளேடு பெரும்பாலும் பின்வரும் தோல்விகளைக் கொண்டுள்ளது:

1. அணியுங்கள்

லைட் கேஜ் சுருள் ஸ்லிட்டிங் லைன் பிளேட்களைப் பயன்படுத்துவதில் பிளேட் வேர் மிகவும் பொதுவான தோல்விகளில் ஒன்றாகும். லைட் கேஜ் சுருள் ஸ்லிட்டிங் மெஷினின் நீண்டகால பயன்பாட்டின் மூலம், வெட்டும் செயல்பாட்டின் போது பிளேடுக்கும் பொருளுக்கும் இடையிலான உராய்வு அதன் கூர்மையைக் குறைக்கும், இதனால் வெட்டு விளைவை பாதிக்கும். உடைகள் கடுமையாக இருக்கும்போது, பிளேடு பொருளை சீராக வெட்ட முடியாமல் போகலாம், மேலும் சீரற்ற வெட்டு அல்லது பர்ஸைக் கூட ஏற்படுத்தக்கூடும்.

2. உச்சநிலை

பிளேட் நாட்ச் என்பது பிளேட் வெளிப்புற சக்தியால் பாதிக்கப்படும்போது அல்லது கடினமான பொருட்களை வெட்டும்போது ஏற்படும் தோல்வி. பிளேட்டின் ஒரு பகுதி ஒரு உச்சநிலையைக் கொண்டிருக்கும்போது, வெட்டு விளைவு கணிசமாக பாதிக்கப்படும், இது சீரற்ற பொருள் வெட்டும் அல்லது அதிக கழிவுகளை உருவாக்கக்கூடும். கூடுதலாக, உச்சநிலை பிளேடிற்கு மேலும் சேதத்தை ஏற்படுத்தக்கூடும் மற்றும் பிளேடு மாற்றத்தின் அதிர்வெண்ணை அதிகரிக்கக்கூடும்.

3. முறையற்ற நிறுவல்

பிளேட்டின் நிறுவல் நிலை மற்றும் கோணம் வெட்டும் தரத்தில் முக்கியமான தாக்கத்தை ஏற்படுத்துகின்றன. பிளேடு சரியாக நிறுவப்படாவிட்டால், அது வெட்டும் செயல்பாட்டின் போது சீரற்ற அழுத்தத்தை ஏற்படுத்தக்கூடும், இது பிளேட்டின் வெட்டு விளைவு மற்றும் சேவை வாழ்க்கையை பாதிக்கும். முறையற்ற நிறுவல் செயல்பாட்டின் போது பிளேடு மாறக்கூடும், அல்லது உபகரணங்கள் செயலிழப்பை ஏற்படுத்தக்கூடும்.

4. பொருள் பொருந்தாத தன்மை

பிளேடுக்கும் வெட்டப்படும் பொருளுக்கும் இடையிலான போட்டியின் அளவு நேரடியாக வெட்டு விளைவை பாதிக்கிறது. பிளேட்டின் கடினத்தன்மை அல்லது பொருள் உலோகத் தாள் வெட்டப்படுவதற்கு பொருந்தவில்லை என்றால், அது முன்கூட்டிய உடைகள் அல்லது பிளேடுக்கு சேதம் ஏற்படக்கூடும். கூடுதலாக, பொருள் தடிமன், கடினத்தன்மை மற்றும் கடினத்தன்மை போன்ற காரணிகளும் பிளேட்டின் பயன்பாட்டை பாதிக்கும்.

|

|

|

பிளேட் செயலிழப்புக்கான காரணங்கள் மாறுபட்டவை, முக்கியமாக பின்வருவனவற்றை உள்ளடக்கியது:

1. முறையற்ற செயல்பாடு

ஆபரேட்டரின் இயக்கப் பழக்கம் மற்றும் திறன் நிலை பிளேட்டின் பயன்பாட்டை நேரடியாக பாதிக்கிறது. மிக விரைவான தீவன வேகம், தவறான வெட்டு கோணம் போன்ற முறையற்ற இயக்க முறைகள் பிளேட்டின் உடைகளை துரிதப்படுத்தும். கூடுதலாக, உபகரணங்களின் பராமரிப்பு மற்றும் சரிசெய்தல் குறித்து ஆபரேட்டரின் கவனம் இல்லாமை பிளேட் தோல்வியை ஏற்படுத்தக்கூடும்.

2. பொருள் தரம்

வெட்டப்படும் பொருளின் தரம் பிளேட்டின் சேவை வாழ்க்கையுடன் நேரடியாக தொடர்புடையது. பொருளுக்கு சீரற்ற கடினத்தன்மை, அதிகப்படியான அசுத்தங்கள் அல்லது கரடுமுரடான மேற்பரப்பு போன்ற பிரச்சினைகள் இருந்தால், பிளேட்டின் உடைகள் அதிகரிக்கும் மற்றும் பிளேடிற்கு சேதத்தை ஏற்படுத்தும். எனவே, உயர்தர பொருட்களைத் தேர்ந்தெடுப்பது பிளேட்டின் இயல்பான செயல்பாட்டை உறுதி செய்வதற்கான அடிப்படையாகும்.

3. போதிய பராமரிப்பு

பராமரிப்பு மற்றும் பராமரிப்புலைட் கேஜ் சுருள் துண்டு அறைபிளேட்டின் இயல்பான செயல்பாட்டை உறுதி செய்வதற்கான திறவுகோல். உபகரணங்கள் நீண்ட காலமாக பராமரிக்கப்படாவிட்டால், பிளேட்டின் உடைகள் அதிகரிக்க எளிதானது. கூடுதலாக, பிளேட்டை சுத்தம் செய்தல் மற்றும் உயவூட்டுதல் போன்ற பராமரிப்புப் பணிகளும் வெட்டு விளைவை பாதிக்கும் பிளேடில் அசுத்தங்கள் குவிப்பதைத் தவிர்ப்பதற்காக தவறாமல் மேற்கொள்ளப்பட வேண்டும்.

4. சுற்றுச்சூழல் காரணிகள்

லைட் கேஜ் சுருள் வெட்டும் கோட்டின் பணிச்சூழல் பிளேட்டின் பயன்பாட்டு விளைவையும் பாதிக்கும். எடுத்துக்காட்டாக, ஈரப்பதமான சூழல் பிளேட்டை துருப்பிடிக்கக்கூடும், அதே நேரத்தில் உயர்-தூசி சூழல் பிளேட்டின் மேற்பரப்பில் அழுக்கு குவிந்து உடைகளை அதிகரிக்கக்கூடும். எனவே, ஒரு நல்ல பணிச்சூழலை பராமரிப்பது பிளேட்டின் சேவை வாழ்க்கையை நீட்டிக்க ஒரு முக்கியமான நடவடிக்கையாகும்.

|

|

|

பிளேட்டின் பல்வேறு தவறுகளுக்கு, பயனுள்ள தீர்வுகளை எடுப்பது இயல்பான செயல்பாட்டை உறுதி செய்வதற்கான திறவுகோலாகும்லைட் கேஜ் சுருள் வெட்டும் வரி.

1. வழக்கமான ஆய்வு மற்றும் பராமரிப்பு

பிளேட்டின் வழக்கமான ஆய்வு மற்றும் பராமரிப்பு தோல்வியின் சாத்தியத்தை திறம்பட குறைக்கும். சரிபார்க்கும்போது, பிளேட்டின் உடைகள், உச்சநிலை மற்றும் நிறுவல் நிலை ஆகியவற்றில் கவனம் செலுத்துங்கள். வழக்கமான சுத்தம் மற்றும் உயவு மூலம், பிளேட்டின் உடைகளைக் குறைக்கலாம் மற்றும் அதன் சேவை வாழ்க்கையை நீட்டிக்க முடியும்.

1.1 உடைகளை சரிபார்க்கவும்

பிளேட்டின் உடைகளை தவறாமல் சரிபார்த்து, பிளேட்டை கடுமையாக அணிந்தால் அதை மாற்றவும். பயன்பாட்டுத் தரங்களை பூர்த்தி செய்கிறதா என்பதை தீர்மானிக்க பிளேட்டின் தடிமன் சோதிக்க நீங்கள் தொழில்முறை அளவீட்டு கருவிகளை (தடிமன் அளவீடுகள் போன்றவை) பயன்படுத்தலாம்.

1.2 பிளேட்டை சுத்தம் செய்யுங்கள்

ஒவ்வொரு உற்பத்தியிற்கும் பிறகு, பிளேடில் இணைக்கப்பட்ட உலோக சில்லுகள் மற்றும் அழுக்குகளை அகற்ற பிளேட்டை சுத்தம் செய்ய வேண்டும். பிளேட் நல்ல வெட்டு நிலையில் இருப்பதை உறுதிப்படுத்த அதை சுத்தம் செய்ய நீங்கள் சிறப்பு துப்புரவு முகவர்கள் மற்றும் தூரிகைகளைப் பயன்படுத்தலாம்.

2. பிளேட்டை மாற்றவும்

பிளேட் உடைகள் ஒரு குறிப்பிட்ட அளவிலான அல்லது தெளிவான இடைவெளி இருக்கும்போது, பிளேட்டை உடனடியாக மாற்ற வேண்டும். பிளேட்டை மாற்றும்போது, புதிய பிளேட்டின் தரம் தரத்தை பூர்த்தி செய்து, சாதனங்களின் தேவைகளுக்கு ஏற்ப அதை சரியாக நிறுவவும் என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

2.1 பிளேட் தேர்வு

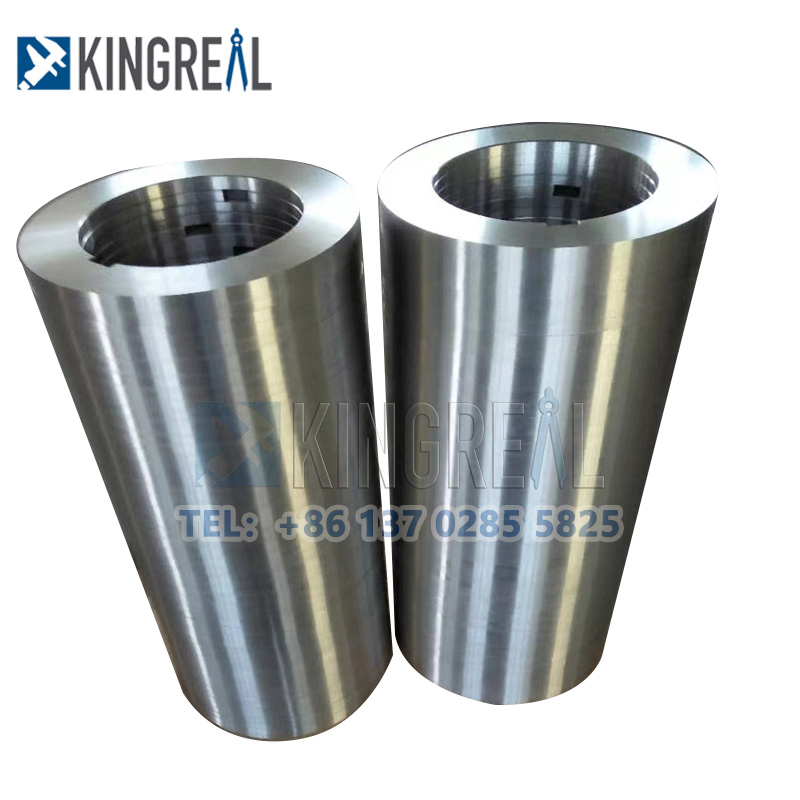

பொருத்தமான பிளேட் பொருள் மற்றும் கடினத்தன்மையைத் தேர்ந்தெடுத்து, வெட்டப்படும் பொருளின் பண்புகளுக்கு ஏற்ப பொருத்தமான பிளேட் வகையைத் தேர்ந்தெடுக்கவும். பொதுவாக, அதிக கடினத்தன்மை கொண்ட பொருட்களுக்கு, அதிக கடினத்தன்மை மற்றும் அதிக உடைகள் எதிர்ப்பைக் கொண்ட பிளேடுகளைப் பயன்படுத்த பரிந்துரைக்கப்படுகிறது.

2.2 நிறுவல் முன்னெச்சரிக்கைகள்

பிளேட்டை மாற்றும்போது, பிளேட்டின் நிறுவல் நிலை மற்றும் கோணம் துல்லியமாக இருப்பதை உறுதிசெய்க. உபகரணங்களின் செயல்பாட்டின் போது பிளேடு நிலையானது என்பதை உறுதிப்படுத்த துணை நிறுவலுக்கு தொழில்முறை கருவிகள் பயன்படுத்தப்படலாம் மற்றும் மாறாது.

3. பிளேட்டை சரிசெய்யவும்

வெட்டப்படும் பொருளின் பண்புகளுக்கு ஏற்ப பிளேட்டின் நிறுவல் கோணம் மற்றும் அழுத்தம் சரிசெய்யப்பட வேண்டும். பொருத்தமான வெட்டு கோணம் மற்றும் அழுத்தம் வெட்டு செயல்திறனை திறம்பட மேம்படுத்தலாம் மற்றும் பிளேட் உடைகளை குறைக்கும்.

3.1 வெட்டு கோணத்தை சரிசெய்யவும்

பொருளின் தடிமன் மற்றும் கடினத்தன்மைக்கு ஏற்ப, பிளேட்டின் வெட்டு கோணத்தை சரியான வெட்டு விளைவை உறுதிப்படுத்த சரியான முறையில் சரிசெய்யவும். பொதுவாக, தடிமனான அல்லது கடினமான பொருட்களுக்கு பெரிய வெட்டு கோணம் தேவைப்படுகிறது, அதே நேரத்தில் மெல்லிய அல்லது மென்மையான பொருட்களுக்கு சிறிய வெட்டு கோணம் தேவைப்படுகிறது.

3.2 தீவன வேகத்தை சரிசெய்யவும்

பிளேட்டின் வெட்டு திறன் மற்றும் வெட்டப்படும் பொருளின் பண்புகள் ஆகியவற்றின் படி, தீவன வேகத்தை நியாயமான முறையில் சரிசெய்யவும். மிக வேகமாக ஒரு தீவன வேகம் பிளேடில் சுமையை அதிகரிக்கும், இதனால் அதிகரித்த உடைகள் மற்றும் பிளேடுக்கு சேதம் ஏற்படுகிறது. எனவே, ஆபரேட்டர் உண்மையான சூழ்நிலைக்கு ஏற்ப மாற்றங்களைச் செய்ய வேண்டும்.