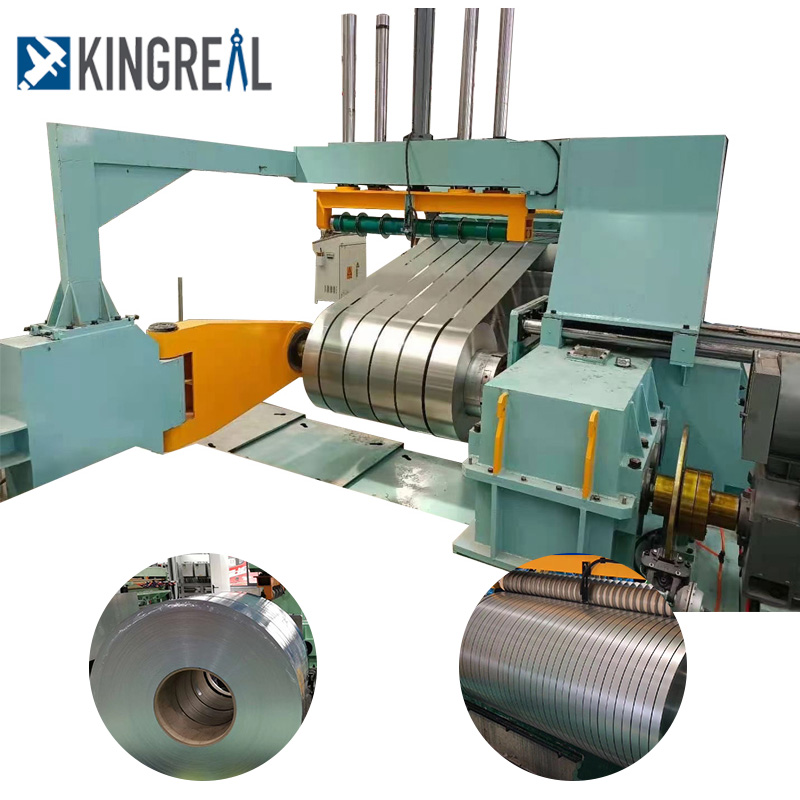

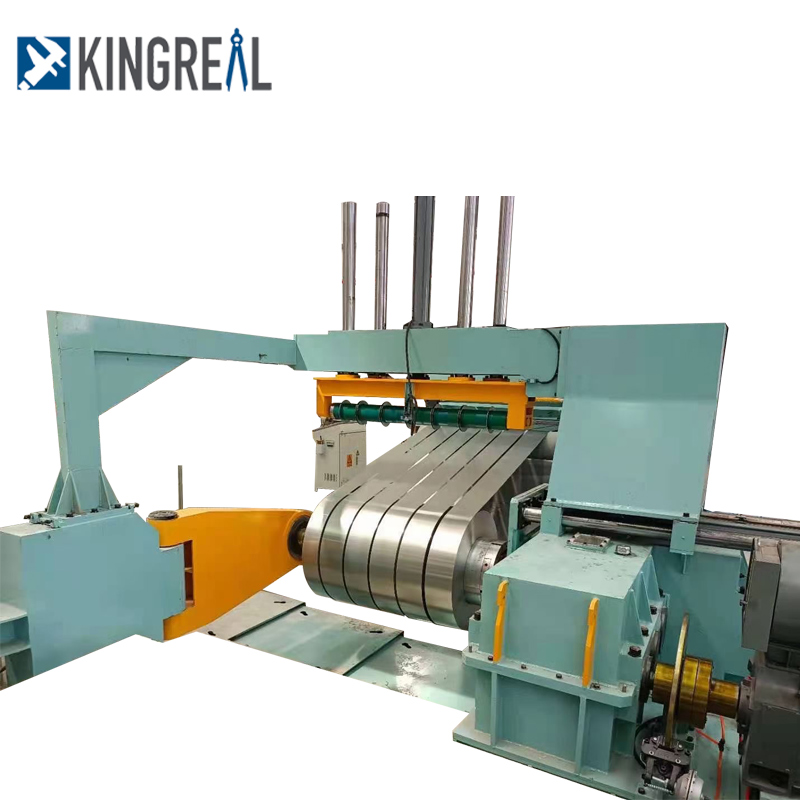

இன்று, பிளவுபடுத்தும் செயல்பாட்டில், துல்லியமான தேவைகள்பிளவு இயந்திர உபகரணங்கள்மேலும் உயர்ந்து வருகின்றன. நீங்கள் துல்லியத் தேவைகளைப் பூர்த்தி செய்ய விரும்பினால், நல்ல பிளவு தரத்தை உறுதி செய்ய வேண்டும். நல்ல பிளவு தரம் என்று எதை அழைக்கலாம்?

ஸ்லிட்டிங் தரமானது தயாரிப்பு துல்லியத்தை உறுதி செய்வது மட்டுமல்லாமல், கருவி தேய்மானத்தை குறைக்கிறது மற்றும் சுருள் பிளவு இயந்திரத்தின் சேவை வாழ்க்கையை நீட்டிக்கிறது. இந்தத் தேவையை அடைவதற்கு, ஒவ்வொரு இடைவெளியின் கட்டுப்பாட்டிலும் கவனம் செலுத்தப்பட வேண்டும், ஆனால் வெட்டுப் புள்ளியில் பொருத்தமான தட்டு ஒன்றைத் தேர்ந்தெடுப்பதற்கும் கவனம் செலுத்த வேண்டும். வெட்டுப்புள்ளியில் ஏற்படும் கட்டிங் ரெசிஸ்டன்ஸ், பொருள் வளைந்து, திருப்பம் மற்றும் பிற சிதைவுகளை ஏற்படுத்தும் என்பதை நாம் அறிவோம்.

கூடுதலாக, மின்சார தரப் பொருட்களின் பிளவு செயல்முறையைக் கருத்தில் கொண்டு, வெட்டுத் தரத்தை மேம்படுத்துதல், பாதுகாப்பான உற்பத்தி மற்றும் இயக்கச் செலவுகளைக் குறைப்பது அவசியம். இந்த வழக்கில், ஸ்லிட்டிங் இயந்திரத்தை பொருத்தமான கத்தி வைத்திருப்பவருடன் பொருத்துவது அவசியம். கத்தி வைத்திருப்பவரின் வடிவமைப்பில், பொதுவாக கிடைமட்ட இடைவெளி மற்றும் ஒன்றுடன் ஒன்று அளவை அமைக்க முடியும் என்பதில் கவனம் செலுத்துங்கள்.

கூடுதலாக, பிளவு இயந்திரத்தின் செயல்பாட்டின் போது, நிர்ணயிக்கப்பட்ட வரம்புகளுக்குள் பிளவு வேலை நிலையானது என்பதை உறுதிப்படுத்த முடியும். அதற்கேற்ப கத்தி தண்டு கிடைமட்ட நிலையை சரிசெய்யவும் அவசியம். கிடைமட்ட அனுமதியின் அளவை ஆபரேட்டர் பேனலில் எண்ணியல் ரீதியாக அமைக்கலாம் மற்றும் விரிவாக்கம் போன்றவற்றின் காரணமாக கிடைமட்ட அனுமதியின் அளவுகளில் ஏற்படும் மாற்றங்களைக் குறைக்க, செயல்பாட்டின் போது கீழ் தண்டு நிலையை நிகழ்நேரத்தில் கண்காணித்து சரிசெய்யலாம்.

மேலே உள்ள அறிமுகத்துடன் இணைந்து, உயர்தர சுருள் ஸ்லிட்டிங் இயந்திரத்தின் செயல்பாட்டின் போது, அதன் பிளவு தரத்தை கண்டிப்பாக கட்டுப்படுத்துவது அவசியம் என்பதைக் காணலாம். நியாயமான செயல்பாட்டிற்கு மட்டும் கவனம் செலுத்தப்பட வேண்டும், ஆனால் அதன் பல்வேறு சாதனங்களின் கட்டுப்பாட்டிலும் பிளவு தரம் மற்றும் முடிக்கப்பட்ட ரோலின் வடிவத்தை பாதிக்கும். குறிப்பாக கத்தி தண்டு இயக்கி மற்றும் கட்டுப்பாடு மற்றும் பொருள் வேக கட்டுப்பாடு மிகவும் முக்கியமானது.